主軸驅動系統也叫主傳動系統,是在系統中完成主運動的動力裝置部分。主軸驅動系統通過該傳動機構轉變成主軸上安裝的刀具或工件的切削力矩和切削速度,配合進給運動,加工出理想的零件。它是零件加工的成型運動之一,它的精度對零件的加工精度有較大的影響。

數控機牀的主軸驅動系統也就是主傳動系統,它的性能直接決定了加工工件的表面質量,因此,在數控機牀的維修和維護中,主軸驅動系統顯得很重要。

機牀的主軸驅動和進給驅動有較大的差別。機牀主軸的工作運動通常是旋轉運動,不像進給驅動需要絲槓或其它直線運動裝置作往復運動。數控機牀通常通過主軸的迴轉與進給軸的進給實現刀具與工件的快速的相對切削運動。在20紀60-70年代,數控機牀的主軸一般採用三相感應電動機配上多級齒輪變速箱實現有級變速的驅動方式。隨着刀具技術、生產技術、加工工藝以及生產效率的不斷髮展,上述傳統的主軸驅動已不能滿足生產的需要。現代數控機牀對主軸傳動提出了更高的要求:

(1) 調速範圍寬並實現無極調速

爲保證加工時選用合適的切削用量,以獲得最佳的生產率、加工精度和表面質量。特別對於具有自動換刀功能的數控加工中心,爲適應各種刀具、工序和各種材料的加工要求,對主軸的調速範圍要求更高,要求主軸能在較寬的轉速範圍內根據數控系統的指令自動實現無級調速,並減少中間傳動環節,簡化主軸箱。

目前主軸驅動裝置的恆轉矩調速範圍已可達1∶100,恆功率調速範圍也可達1∶30,一般過載1.5倍時可持續工作達到30min。

主軸變速分爲有級變速、無級變速和分段無級變速三種形式,其中有級變速僅用於經濟型數控機牀,大多數數控機牀均採用無級變速或分段無級變速。在無級變速中,變頻調速主軸一般用於普及型數控機牀,交流伺服主軸則用於中、高檔數控機牀。

(2) 恆功率範圍要寬

主軸在全速範圍內均能提供切削所需功率,並儘可能在全速範圍內提供主軸電動機的最大功率。由於主軸電動機與驅動裝置的限制,主軸在低速段均爲恆轉矩輸出。爲滿足數控機牀低速、強力切削的需要,常採用分級無級變速的方法(即在低速段採用機械減速裝置),以擴大輸出轉矩。

(3) 具有4象限驅動能力

要求主軸在正、反向轉動時均可進行自動加、減速控制,並且加、減速時間要短。目前一般伺服主軸可以在1秒內從靜止加速到6000r/min。

(4) 具有位置控制能力

即進給功能(C軸功能)和定向功能(準停功能),以滿足加工中心自動換刀、剛性攻絲、螺紋切削以及車削中心的某些加工工藝的需要。

(5) 具有較高的精度與剛度,傳動平穩,噪音低。

數控機牀加工精度的提高與主軸系統的精度密切相關。爲了提高傳動件的製造精度與剛度,採用齒輪傳動時齒輪齒面應採用高頻感應加熱淬火工藝以增加耐磨性。最後一級一般用斜齒輪傳動,使傳動平穩。採用帶傳動時應採用齒型帶。應採用精度高的軸承及合理的支撐跨距,以提高主軸的組件的剛性。在結構允許的條件下,應適當增加齒輪寬度,提高齒輪的重疊係數。變速滑移齒輪一般都用花鍵傳動,採用內徑定心。側面定心的花鍵對降低噪聲更爲有利,因爲這種定心方式傳動間隙小,接觸面大,但加工需要專門的刀具和花鍵磨牀。

(6) 良好的抗振性和熱穩定性。

數控機牀加工時,可能由於持續切削、加工餘量不均勻、運動部件不平衡以及切削過程中的自振等原因引起衝擊力和交變力,使主軸產生振動,影響加工精度和表面粗糙度,嚴重時甚至可能損壞刀具和主軸系統中的零件,使其無法工作。主軸系統的發熱使其中的零部件產生熱變形,降低傳動效率,影響零部件之間的相對位置精度和運動精度,從而造成加工誤差。因此,主軸組件要有較高的固有頻率,較好的動平衡,且要保持合適的配合間隙,並要進行循環潤滑。

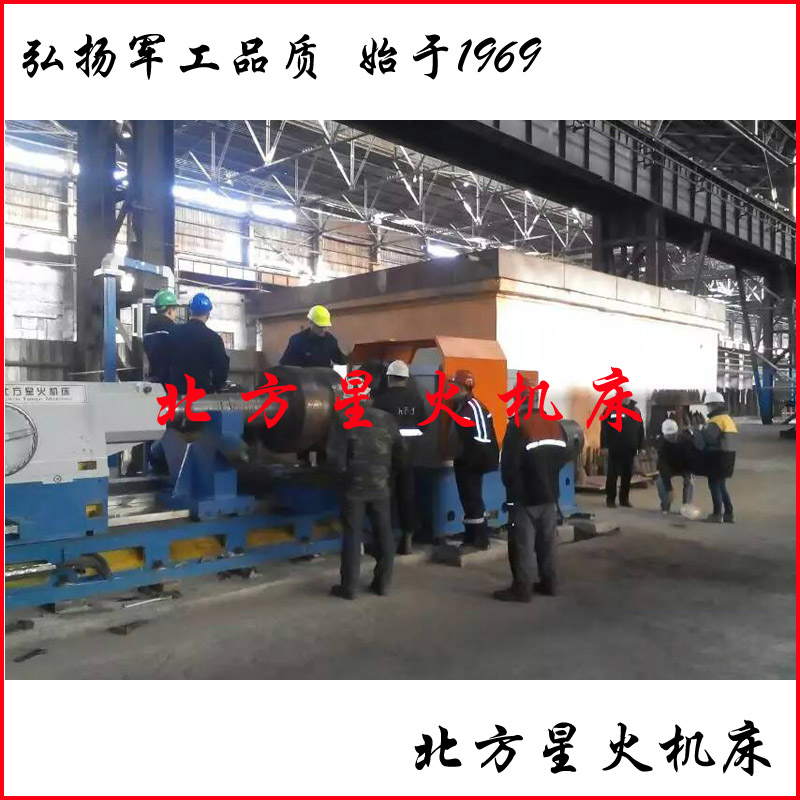

公司簡介

公司簡介 企業文化

企業文化 榮譽資質

榮譽資質 企業裝備

企業裝備 重型臥式車牀系列

重型臥式車牀系列 軋輥車牀系列

軋輥車牀系列 大型臥式車牀系列

大型臥式車牀系列 數控端面車牀系列

數控端面車牀系列 大型落地車牀系列

大型落地車牀系列 車銑磨組合機牀系列

車銑磨組合機牀系列 立式車牀系列

立式車牀系列 龍門銑牀系列

龍門銑牀系列 公司新聞

公司新聞 行業動態

行業動態 常見問題

常見問題

歐洲

歐洲 南美洲

南美洲 北美洲

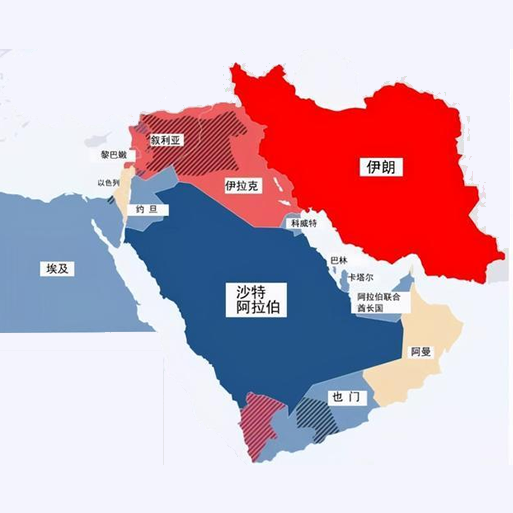

北美洲 中東

中東 東南亞

東南亞 東亞

東亞

客服1

客服1  客服2

客服2